联系方式

联系方式

抖音号

抖音号

公众号

公众号

- 24小时服务热线:0411-82659500

- 邮箱:yataifr@163.com

- 地址:大连市中山路588-3号2单元27层

作者:小编 浏览人数: 次更新时间:2024-06-06

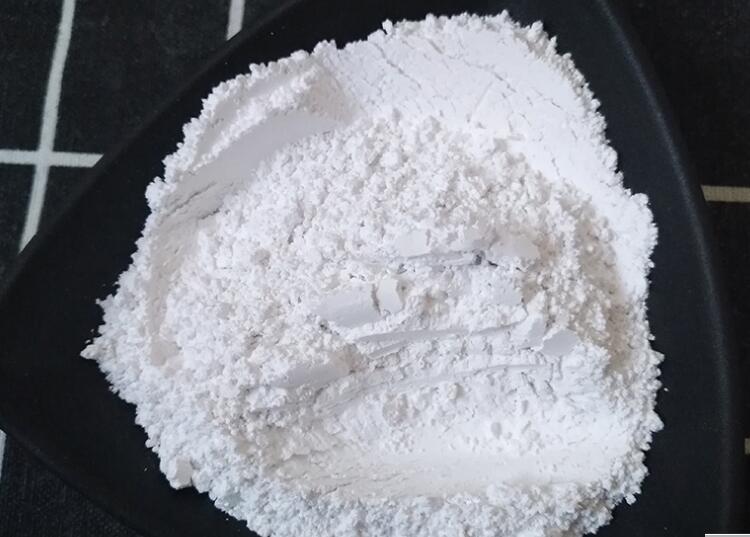

从氢氧化镁到镁水泥:活性MgO制备与MOC工艺优化研究

氢氧化镁(Mg(OH)₂)转化为活性氧化镁(MgO),并进一步制备镁水泥(MOC,氯氧镁水泥)的工艺研究,是一个涉及多个关键环节的复杂过程。以下是该工艺研究的主要方面:

氢氧化镁到活性MgO的转化

制备MOC(氯氧镁水泥)

结论 从氢氧化镁到活性MgO,再到MOC的制备,需精细调控各阶段条件,以提升产品性能和应用价值。通过系统的研究和工艺优化,可以实现高效、环保的镁水泥生产。